Em 1984, Sagawa e Croat descobriram de forma independente o ímã de Neodímio quase ao mesmo tempo. A fase principal do ímã de Neodímio é o Nd2Fe14B e os produtos de energia máxima alcançaram 280kJ/m3 na época. O desenvolvimento bem-sucedido dos ímãs de Neodímio anunciou o nascimento dos ímãs permanentes de terra rara de terceira geração. Os Ímãs de Neodímio são também conhecidos como ímãs de Neodímio-ferro-boro porque são compostos principalmente de Neodímio, Ferro e Boro. O ímã de Neodímio pode ser classificado como ímã sinterizado, ímã aglomerado e ímã prensado a quente de acordo com o processo de fabricação detalhado. Os ímãs de Neodímio sinterizados seguem oferecendo a maior potência magnética da atualidade e tem sido amplamente utilizados em inúmeros tipos de aplicações, como motores permanentes de alto desempenho, motores DC sem escova, separadores magnéticos, ressonância magnética, sensores, alto-falantes, eletrônicos de consumo e energia verde.

Categorias de forma do ímã de neodímio

Anel de neodímio

Barra de neodímio

Bloco de neodímio

Cilindro de neodímio

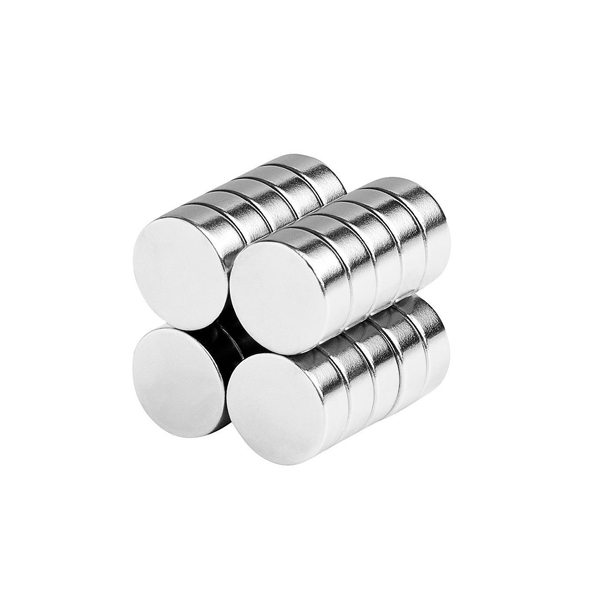

Disco de neodímio

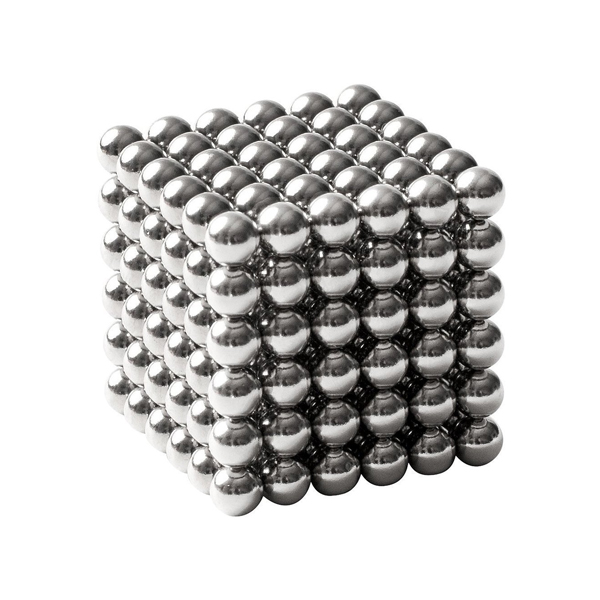

Esfera de neodímio

Imã de neodimio com furo escareado

Segmento de neodímio

Processo de fabricação do ímã de neodímio

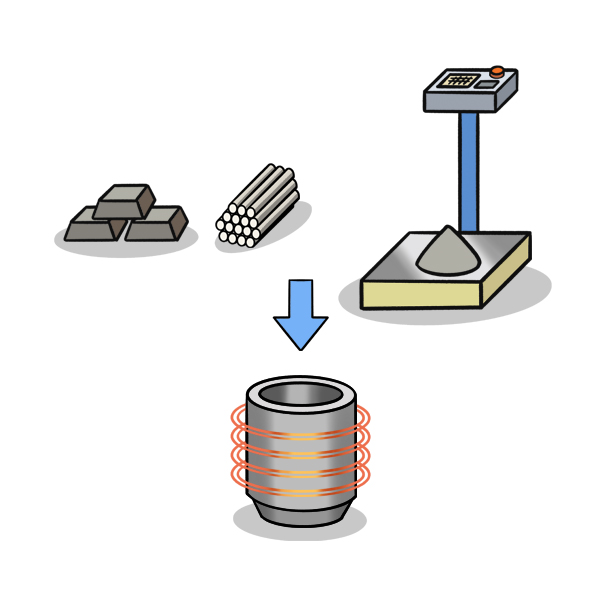

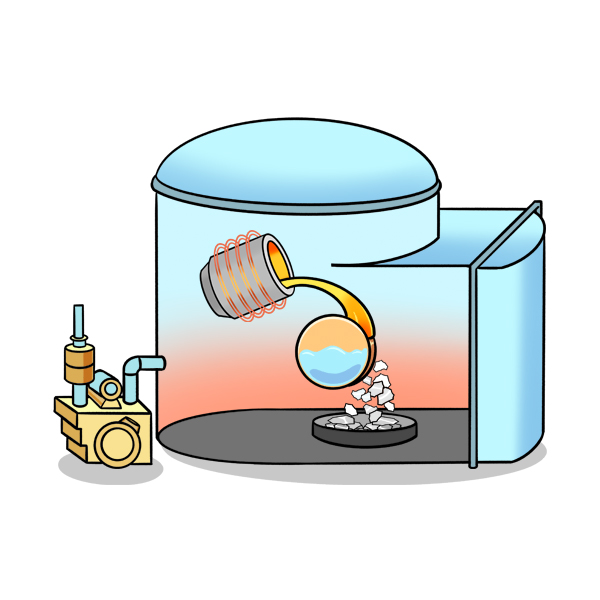

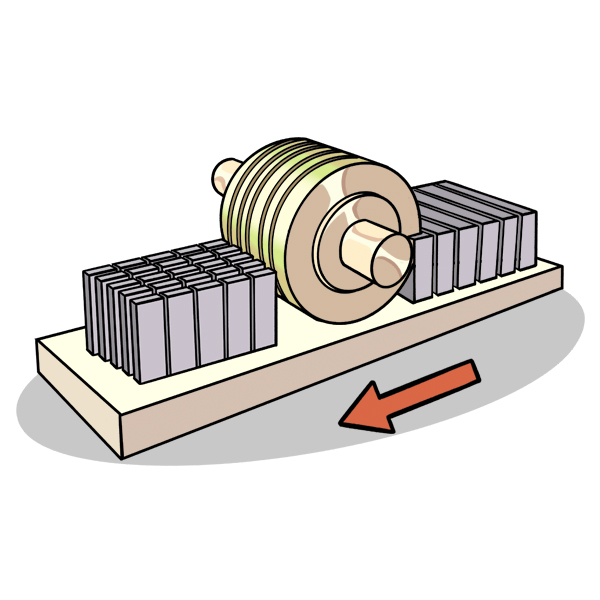

Os ímãs de Neodímio são preparados pelo derretimento de matérias-primas sob vácuo ou em uma atmosfera de gás inerte em um forno de fusão por indução e processados na máquina de fundição e, assim, resfriados para formar tira de liga. As tiras são esmagadas e pulverizadas para formar um pó fino com um tamanho de partícula entre 3 e 7 mícrons. Posteriormente, o pó é compactado em um campo de alinhamento e sinterizado em corpos densos. Os espaços em branco são então usinados para as formas específicas, tratados pela superfície e magnetizados.

Pesagem

Fusão e Fundição de tiras

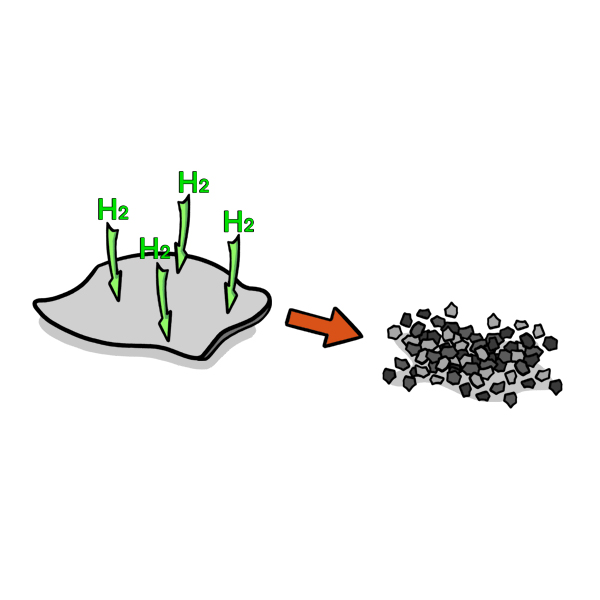

Decrepitação de hidrogênio

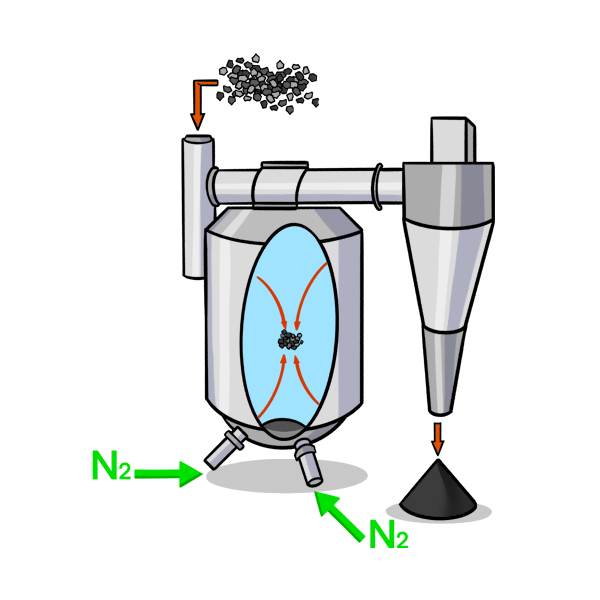

Pulverização a jato

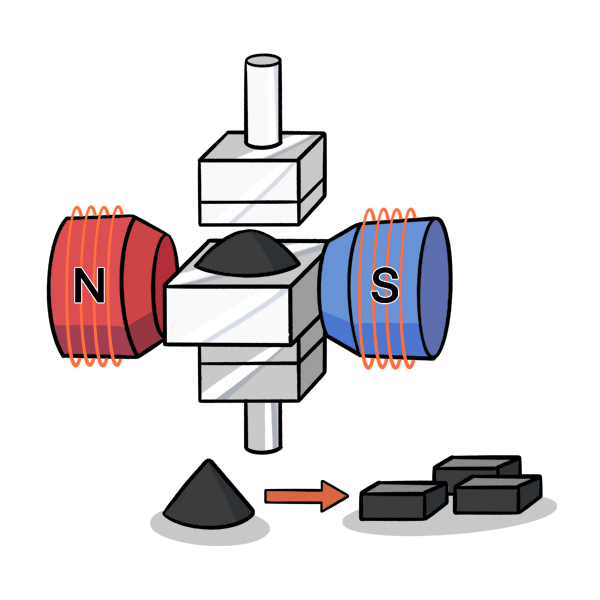

Compactação

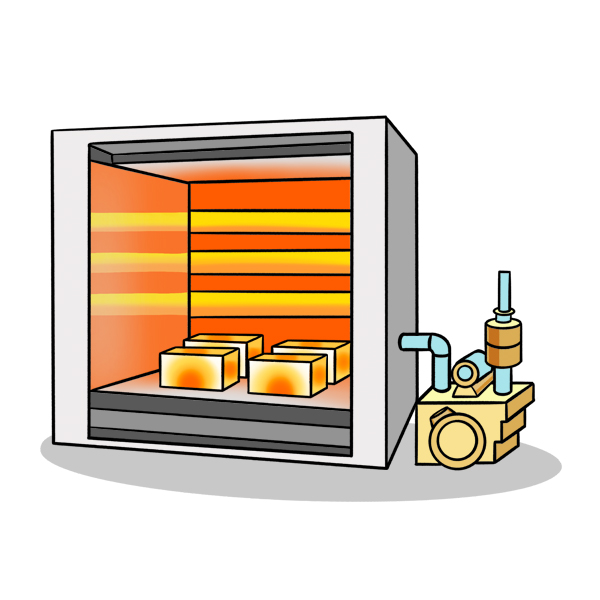

Sinterização

Mecanização

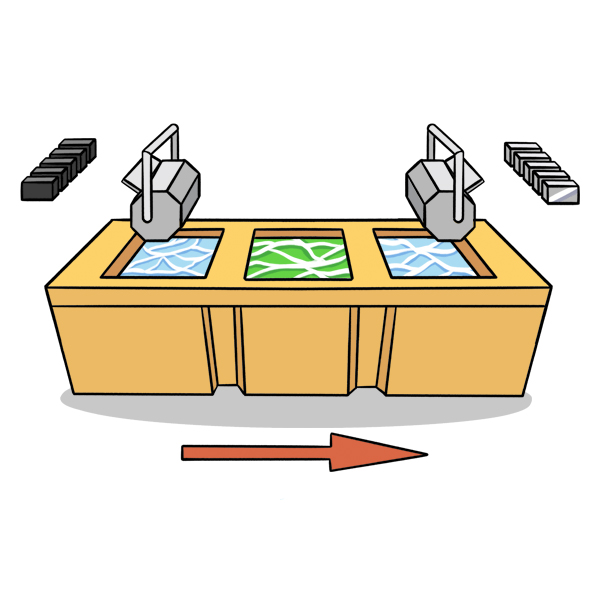

Tratamento da superfície

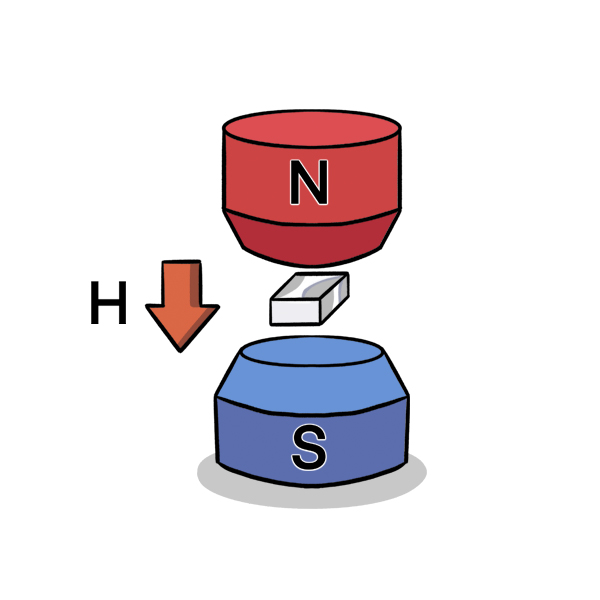

Magnetização

Embalagem e envio

Propriedades magnéticas do ímã de neodímio

Os graus dos ímãs de Neodímio são geralmente especificados pela letra N + número + letra. A letra N é a abreviação e representa Neodímio. O número a seguir representa o produto máximo de energia do ímã na unidade CGS “Mega-Gauss Oersted” (MOGe). Há uma ou duas letras marcadas na extremidade determinando a coercividade intrínseca e temperatura máxima de trabalho dos ímãs de Neodímio. A coercividade intrínseca de grau M (médio), H (alto), SH (super alto), UH (ultra alto), EH (extremo alto) e AH (anormal alto) são maiores que 14, 17, 20, 25, 30, 35kOe, respectivamente. Então sua temperatura máxima de trabalho pode chegar a 100, 120, 150, 180, 200 e 230 graus Celsius separadamente. Deve-se notar que existem alguns graus sem últimas letras, especialmente as mais conhecidas N35 e N52. A coercividade intrínseca desses graus é superior a 12kOe e a temperatura máxima de trabalho deve ser inferior a 80 graus Celsius.

| Grau | Remanência

Br |

Coercividade

Hcb |

Coercividade intrínseca

Hcj |

Produtos de energia máxima

(BH)max |

Temperatura máxima de trabalho | ||||

| T | kGs | kA/m | kOe | kA/m | kOe | kJ/m3 | MGOe | ℃ | |

| N30 | 1.08-1.13 | 10.8-11.3 | ≥798 | ≥10.0 | ≥955 | ≥12 | 223-247 | 28-31 | 80 |

| N33 | 1.13-1.17 | 11.3-11.7 | ≥836 | ≥10.5 | ≥955 | ≥12 | 247-271 | 31-34 | 80 |

| N35 | 1.17-1.22 | 11.7-12.2 | ≥868 | ≥10.9 | ≥955 | ≥12 | 263-287 | 33-36 | 80 |

| N38 | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥955 | ≥12 | 287-310 | 36-39 | 80 |

| N40 | 1.25-1.28 | 12.5-12.8 | ≥907 | ≥11.4 | ≥955 | ≥12 | 302-326 | 38-41 | 80 |

| N42 | 1.28-1.32 | 12.8-13.2 | ≥915 | ≥11.5 | ≥955 | ≥12 | 318-342 | 40-43 | 80 |

| N45 | 1.32-1.38 | 13.2-13.8 | ≥923 | ≥11.6 | ≥955 | ≥12 | 342-366 | 43-46 | 80 |

| N48 | 1.38-1.42 | 13.8-14.2 | ≥923 | ≥11.6 | ≥955 | ≥12 | 366-390 | 46-49 | 80 |

| N50 | 1.40-1.45 | 14.0-14.5 | ≥796 | ≥10.0 | ≥876 | ≥11 | 382-406 | 48-51 | 80 |

| N52 | 1.43-1.48 | 14.3-14.8 | ≥796 | ≥10.0 | ≥876 | ≥11 | 398-422 | 50-53 | 80 |

| N55 | 1.46-1.52 | 14.6-15.2 | ≥796 | ≥10.0 | ≥876 | ≥11 | 414-430 | 52-54 | 80 |

| N35M | 1.17-1.22 | 11.7-12.2 | ≥868 | ≥10.9 | ≥1114 | ≥14 | 263-287 | 33-36 | 100 |

| N38M | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥1114 | ≥14 | 287-310 | 36-39 | 100 |

| N40M | 1.25-1.28 | 12.5-12.8 | ≥923 | ≥11.6 | ≥1114 | ≥14 | 302-326 | 38-41 | 100 |

| N42M | 1.28-1.32 | 12.8-13.2 | ≥955 | ≥12.0 | ≥1114 | ≥14 | 318-342 | 40-43 | 100 |

| N45M | 1.32-1.38 | 13.2-13.8 | ≥995 | ≥12.5 | ≥1114 | ≥14 | 342-366 | 43-46 | 100 |

| N48M | 1.37-1.43 | 13.7-14.3 | ≥1027 | ≥12.9 | ≥1114 | ≥14 | 366-390 | 46-49 | 100 |

| N50M | 1.40-1.45 | 14.0-14.5 | ≥1033 | ≥13.0 | ≥1114 | ≥14 | 382-406 | 48-51 | 100 |

| N52M | 1.43-1.48 | 14.3-14.8 | ≥1050 | ≥13.2 | ≥1114 | ≥14 | 398-422 | 50-53 | 100 |

| N54M | 1.45-1.50 | 14.5-15.0 | ≥1051 | ≥13.2 | ≥1114 | ≥14 | 414-438 | 52-55 | 100 |

| N35H | 1.17-1.22 | 11.7-12.2 | ≥868 | ≥10.9 | ≥1353 | ≥17 | 263-287 | 33-36 | 120 |

| N38H | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥1353 | ≥17 | 287-310 | 36-39 | 120 |

| N40H | 1.25-1.28 | 12.5-12.8 | ≥923 | ≥11.6 | ≥1353 | ≥17 | 302-326 | 38-41 | 120 |

| N42H | 1.28-1.32 | 12.8-13.2 | ≥955 | ≥12.0 | ≥1353 | ≥17 | 318-342 | 40-43 | 120 |

| N45H | 1.32-1.36 | 13.2-13.6 | ≥963 | ≥12.1 | ≥1353 | ≥17 | 342-366 | 43-46 | 120 |

| N48H | 1.37-1.43 | 13.7-14.3 | ≥995 | ≥12.5 | ≥1353 | ≥17 | 366-390 | 46-49 | 120 |

| N50H | 1.40-1.45 | 14.0-14.5 | ≥1011 | ≥12.7 | ≥1353 | ≥17 | 382-406 | 48-51 | 120 |

| N52H | 1.43-1.48 | 14.3-14.8 | ≥1027 | ≥12.9 | ≥1353 | ≥17 | 398-422 | 50-53 | 120 |

| N35SH | 1.17-1.22 | 11.7-12.2 | ≥876 | ≥11.0 | ≥1592 | ≥20 | 263-287 | 33-36 | 150 |

| N38SH | 1.22-1.25 | 12.2-12.5 | ≥907 | ≥11.4 | ≥1592 | ≥20 | 287-310 | 36-39 | 150 |

| N40SH | 1.25-1.28 | 12.5-12.8 | ≥939 | ≥11.8 | ≥1592 | ≥20 | 302-326 | 38-41 | 150 |

| N42SH | 1.28-1.32 | 12.8-13.2 | ≥987 | ≥12.4 | ≥1592 | ≥20 | 318-342 | 40-43 | 150 |

| N45SH | 1.32-1.38 | 13.2-13.8 | ≥1003 | ≥12.6 | ≥1592 | ≥20 | 342-366 | 43-46 | 150 |

| N48SH | 1.37-1.43 | 13.7-14.3 | ≥1027 | ≥12.9 | ≥1592 | ≥20 | 366-390 | 46-49 | 150 |

| N50SH | 1.40-1.45 | 14.0-14.5 | ≥1003 | ≥12.6 | ≥1592 | ≥20 | 382-406 | 48-51 | 150 |

| N28UH | 1.04-1.08 | 10.4-10.8 | ≥764 | ≥9.6 | ≥1990 | ≥25 | 207-231 | 26-29 | 180 |

| N30UH | 1.08-1.13 | 10.8-11.3 | ≥812 | ≥10.2 | ≥1990 | ≥25 | 223-247 | 28-31 | 180 |

| N33UH | 1.13-1.17 | 11.3-11.7 | ≥852 | ≥10.7 | ≥1990 | ≥25 | 247-271 | 31-34 | 180 |

| N35UH | 1.17-1.22 | 11.7-12.2 | ≥860 | ≥10.8 | ≥1990 | ≥25 | 263-287 | 33-36 | 180 |

| N38UH | 1.22-1.25 | 12.2-12.5 | ≥876 | ≥11.0 | ≥1990 | ≥25 | 287-310 | 36-39 | 180 |

| N40UH | 1.25-1.28 | 12.5-12.8 | ≥899 | ≥11.3 | ≥1990 | ≥25 | 302-326 | 38-41 | 180 |

| N42UH | 1.28-1.32 | 12.8-13.2 | ≥899 | ≥11.3 | ≥1990 | ≥25 | 318-342 | 40-43 | 180 |

| N45UH | 1.32-1.36 | 13.2-13.6 | ≥908 | ≥11.4 | ≥1990 | ≥25 | 342-366 | 43-46 | 180 |

| N48UH | 1.37-1.43 | 13.7-14.3 | ≥908 | ≥11.4 | ≥1990 | ≥25 | 366-390 | 46-49 | 180 |

| N28EH | 1.04-1.08 | 10.4-10.8 | ≥780 | ≥9.8 | ≥2388 | ≥30 | 207-231 | 26-29 | 200 |

| N30EH | 1.08-1.13 | 10.8-11.3 | ≥812 | ≥10.2 | ≥2388 | ≥30 | 223-247 | 28-31 | 200 |

| N33EH | 1.13-1.17 | 11.3-11.7 | ≥836 | ≥10.5 | ≥2388 | ≥30 | 247-271 | 31-34 | 200 |

| N35EH | 1.17-1.22 | 11.7-12.2 | ≥876 | ≥11.0 | ≥2388 | ≥30 | 263-287 | 33-36 | 200 |

| N38EH | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥2388 | ≥30 | 287-310 | 36-39 | 200 |

| N40EH | 1.25-1.28 | 12.5-12.8 | ≥899 | ≥11.3 | ≥2388 | ≥30 | 302-326 | 38-41 | 200 |

| N42EH | 1.28-1.32 | 12.8-13.2 | ≥899 | ≥11.3 | ≥2388 | ≥30 | 318-342 | 40-43 | 200 |

| N45EH | 1.32-1.36 | 13.2-13.6 | ≥899 | ≥11.3 | ≥2388 | ≥30 | 342-366 | 43-46 | 200 |

| N28AH | 1.04-1.08 | 10.4-10.8 | ≥787 | ≥9.9 | ≥2786 | ≥35 | 207-231 | 26-29 | 230 |

| N30AH | 1.08-1.13 | 10.8-11.3 | ≥819 | ≥10.3 | ≥2786 | ≥35 | 223-247 | 28-31 | 230 |

| N33AH | 1.13-1.17 | 11.3-11.7 | ≥843 | ≥10.6 | ≥2786 | ≥35 | 247-271 | 31-34 | 230 |

| N35AH | 1.17-1.22 | 11.7-12.2 | ≥876 | ≥11.0 | ≥2786 | ≥35 | 263-287 | 33-36 | 230 |

| N38AH | 1.22-1.25 | 12.2-12.5 | ≥899 | ≥11.3 | ≥2786 | ≥35 | 287-310 | 36-39 | 230 |

|

|||||||||

| Parâmetros | Unidade | Faixa de referência | |

| Coeficiente de temperatura de remanência / α(Br) | %/℃ | -0.08 ~ -0.13 | |

| Coeficiente de temperatura coercividade intrínseca / β(Hcj) | %/℃ | -0.35 ~ -0.80 | |

| Temperatura de Curie / Tc | ℃ | 310-380 | |

| Permeabilidade de recuo / μrec | – | 1.05 | |

Propriedades físicas do ímã de neodímio

Além das propriedades magnéticas permanentes e resistência à corrosão, a estabilidade de trabalho dos ímãs de Neodímio está fortemente ligada às suas próprias propriedades físicas. Além da densidade e dureza regulares, as propriedades físicas dos ímãs de Neodímio também cobrem propriedades mecânicas, propriedades elétricas e propriedades térmicas. As propriedades mecânicas são medidas principalmente por esforço de compressão, resistência à tração e resistência à flexão. Essas três métricas têm uma influência considerável na maquinabilidade e no desempenho a longo prazo dos ímãs de Neodímio. As propriedades elétricas do material metálico são medidas por resistividade elétrica. O ímã de Neodímio possui resistência elétrica relativamente menor e vulnerável à perda de corrente parasita quando aplicado a máquinas rotativas. As propriedades térmicas dos ímãs de Neodímio são geralmente caracterizadas pelo coeficiente de expansão térmica. A expansão térmica dos ímãs de Neodímio certamente causará uma mudança de dimensão, então os ímãs no dispositivo magnético gerarão alguma tensão devido a tal mudança de dimensão se a diferença na expansão entre os ímãs e o material de montagem for relativamente grande e, portanto, tal tensão levará a danos mecânicos e deterioração do desempenho magnético.

| Itens | Parâmetros | Unidade | Faixa de referência |

| Propriedades físicas regulares | Densidade / ρ | g/cm3 | 7.40-7.80 |

| Dureza Vickers / HV | – | 550-650 | |

| Propriedades elétricas | Resistividade elétrica | μΩ·m | 1.4 |

| Propriedades Mecânicas | Esforço de compressão | MPa | 1050 |

| Resistência à tração | MPa | 80 | |

| Resistência à flexão | MPa | 290 | |

| Propriedades Térmicas | Condutividade térmica | W/(m·K) | 6-8 |

| Coeficiente de expansão térmica | 10-6/K | C⊥: -1.5, C∥: 6.5. |

Tratamento superficial do ímã de neodímio

O ímã de Samário Cobalto tendo o Cobalto como o componente principal tem estabilidade química superior, portanto, o ímã de Samário Cobalto é qualificado para a maioria das aplicações sem qualquer tratamento de superfície. O tratamento protetor de superfície é o procedimento necessário para os ímãs de Neodímio, especialmente ímãs de Neodímio sinterizado. A fase rica em Nd tem uma forte tendência à oxidação e constituirá a bateria primária com a fase principal Nd2Fe14B em condições úmidas. Posteriormente, a fase rica em Nd é corroída, e partícula de fase principal descascada do corpo do ímã gradualmente. O tratamento protetor de superfície do ímã de Neodímio é classificado principalmente em processo úmido e processo seco. O processo úmido frequentemente utilizado inclui eletroplaca, revestimento eletrolítico, eletroforese, revestimento de pulverização e revestimento de imersão. O processo seco geralmente contém deposição de vapor físico (PVD) e deposição de vapor químico (CVD).

| Revestimento | Espessura

(μm) |

Cor | SST

(H) |

PCT

(H) |

Características |

| BW-Zn | 4-15 | Azul brilhante | ≥24 | – | Em segundo lugar, comumente usado revestimento de camada única. Pobre resistência à corrosão. |

| Cor-Zn | 4-15 | Cor brilhante | ≥48 | – | A resistência à corrosão é melhor que a BW-Zn. |

| Ni-Cu-Ni | 5-20 | Prata brilhante | ≥48 | ≥48 | O revestimento multicamadas mais usado regularmente. Excelente umidade e à umidade e spray de sal. |

| Ni sem eletrolítico | 5-20 | Prata escura | ≥72 | ≥48 | Excelente umidade e resistência ao spray de sal com aparência uniforme. |

| Ni-Cu-Ni-Au | 5-20 | Dourado | ≥72 | ≥96 | Excelente condutividade elétrica e desempenho decorativo. |

| Ni-Cu-Ni-Ag | 5-20 | Prata | ≥72 | ≥96 | Excelente condutividade elétrica e desempenho decorativo. |

| Ni-Cu-Ni-Sn | 5-20 | Prata | ≥72 | ≥96 | Excelente resistência à umidade. |

| Fosfato | 1-3 | Cinza escuro | – | – | Proteção temporária. |

| Alumínio | 2-15 | Prata brilhante | ≥24 | ≥24 | Revestimento perceptível. |

| Resina epóxi | 10-30 | Preto/Cinza | ≥72 | ≥72 | Excelente umidade e à umidade e spray de sal. Força de ligação superior. |

| Parileno | 5-20 | Incolor | ≥96 | – | Excelente resistência à umidade, spray de sal, vapores corrosivos e solventes. Livre de poros. |

| Everlube | 10-15 | Amarelo dourado | ≥120 | ≥72 | Excelente resistência à umidade. |

| Teflon | 8-15 | Preto | ≥24 | ≥24 | Alta temperatura e resistência a esfregamento. Autolubrificante e 100% impermeável. |

| Nota: a capacidade anticorrosão do revestimento também é influenciada pela forma e tamanho dos ímãs. | |||||

Direção de magnetização do ímã de neodímio

O processo de magnetização refere-se à aplicação de um campo magnético ao longo da direção específica dos ímãs permanentes, e, em seguida, gradualmente aumentando a força do campo magnéticoou a fim de saturar os ímãs. Normalmente, ímãs permanentes devem ser magnetizados antes de serem enviados para aplicações pretendidas. Diferentes ímãs permanentes requerem uma força de campo magnético diferente para alcançar a saturação técnica. Sendo um tipo de ímãs anisotrópicos, ímãs de Neodímio têm uma direção preferida de magnetização e várias configurações de polo podem ser realizadas desde que não entrem em conflito com a orientação do ímã.

Magnetização axial

Magnetização axial multipolar

Magnetização diametral

Magnetização diametral multipolar

Magnetização tendenciosa

Magnetização radial

Tendência de preço da matéria-prima do ímã de neodímio

O custo da matéria-prima ocupa a maior proporção em todo o custo do ímã. Como principal matéria-prima, o conteúdo de PrNd, ou seja, Praseodymium Neodymium mischmetal, em ímãs de Neodímio é de cerca de 30 % c/w. Flutuações na tendência de preços da PrNd exercem a influência mais direta na tendência de preços dos ímãs de Neodímio. Os elementos pesados da terra rara (HREE), dissprosium (Dy) e terbium (Tb) são tipicamente usados na forma de liga de DyFe e Tb metálica. Tanto Dy quanto Tb podem melhorar significativamente a coercividade intrínseca do Hcj dos ímãs de Neodímio, mas o custo aumenta consideravelmente ao mesmo tempo. Por isso, soluções livres de disprósio e sem terbium, como a tecnologia de difusão de limites de grãos, foram introduzidas para reduzir o uso de elementos pesados de terras raras.